Novinky

MSV BRNO 2024: Moderní technologie lepení šetří čas i peníze

Další ročník Mezinárodního strojírenského veletrhu v Brně je pomalu za dveřmi. I letos budeme prezentovat to nejlepší z technologie průmyslového lepení v pavilonu A2.

Blog: Studené lepení bez námahy a zmetků

Díky technologii CleanStart, automatickému uzávěru trysky pro nános studeného lepidla, nedochází k jeho zasychání a ztrátě času na čištěný.

Případová studie: Jak výrobce obalů snížil počet reklamací křivosti o 100 % díky technologii Perfect Fold.

Od instalace Perfect Fold neřeší Solpap křivost ohybu a nemá na tuto vadu žádnou reklamaci. Kromě nulových reklamací, jsou krabice celkově rovnější a zákazníci spokojenější.

Další ročník Mezinárodního strojírenského veletrhu v Brně je pomalu za dveřmi. I letos budeme prezentovat to nejlepší z technologie průmyslového lepení v pavilonu A2. V pozici generálního partnera se budeme účastnit výstavy Packaging Live, kde budete moct vidět funkční balící linku s živou ukázkou fungování jednotlivých technologií.

Pro své obchodní partnery můžeme zajistit volné vstupenky na veletrh. Dejte nám vědět, zda budete mít zájem!

Automatizace, zkracování výrobních časů a šetření nákladů je každodenním tématem výrobních podniků. Oblast průmyslového lepení není výjimkou. Naopak. S automatizací výroby si velmi rozumí. Moderní systémy průmyslového lepení dokáží lepit precizněji a rychleji, než je tomu v případě ruční aplikace lepidla. Navíc zachovají stejnou kvalitou spoje 24 hodin denně, 7 dní v týdnu.

Automatizace nánosu lepidla

Nános průmyslového lepidla je možné provést několika základními způsoby:

- ruční aplikace pomocí pistole

- aplikace pomocí aplikační hlavy na jednoúčelové lince

- aplikace robotem s pokročilým řízením nánosu

Pakliže se jedná o lepení výrobků na pásové výrobě s vysokou sériovostí a jednoduchým vzorem nánosu lepidla, je v hodná aplikace pomocí hlavy, která je pevně ukotvená ve výrobní lince. Čidla snímají přítomnost výrobku a čerpadla aplikují předem nadefinované množství lepidla. Kromě toho disponuje systém i možností kontroly nánosu lepidla a tím i kontrole kvality.

Ruční aplikace se uplatní hlavně v malých sériích, nebo pokud je přístup k lepenému materiálu komplikovanější. I v těchto případech je však možná automatizace, a to pomocí nanášení hlavou připevněnou k robotu. Robot přímo komunikuje s řídící jednotkou lepičky, která upravuje dávkování lepidla podle trajektorie robotu.

Automatické doplňování lepidla

Vedle samotného procesu lepení je vyžadována obsluha i pro doplňování lepidla. To se sype v podobě granulí nebo polštářků do tavných tanků. I tuto část procesu je možné automatizovat pomocí automatických doplňovačů. Granule jsou uskladněny ve větším zásobníku a dopravovány do tavných jednotek hadicemi, podle aktuální potřeby. Díky konstantnímu doplňování zásobníku nekolísá teplota lepidla a nedochází ke tvorbě hrudek. Rovněž se i výrazně snižuje pravděpodobnost toho, že se do systému dostanou nečistoty, což prodlužuje životnost celého zařízení.

Případová studie: Automatizace výroby žehlících prken

Jeden ze zákazníků se na společnost Kaletech obrátil s požadavkem na zlepšení efektivity procesu výroby žehlících prken. Ruční aplikace byla nahrazena jednoúčelovou automatickou linkou, ve které jsou aplikační hlavy připevněny na pojízdném portálu. Díky tomu se snížila spotřeba lepidla na výrobu jednoho žehlícího prkna o 25 % a celkově se ušetřili 3 pracovníci výroby.

Zjistěte víc o moderní technologii průmyslového lepení a navštivte expozici KALETECH na MSV v Brně. Najdete nás v pavilonu A2 jako generálního partnera výstavy Packaging Live.

Úsporná opatření, eliminace plýtvání a šetrnost k životnímu prostředí

Dalším velkým trendem v průmyslu je efektivní a udržitelná výroba bez plýtvání. I v této oblasti udávají lepicí stroje od Robatechu nový světový standard a přináší inovace, které splní i nejpřísnější požadavky. Díky modernímu systému izolace, chytré distribuci tavného výkonu a plynulého kontinuálního ohřevu a nánosu lepidla dokáží stroje jako tavné jednotky Vision a Easy, vyhřívané hadice Performa nebo moderní elektrické aplikační hlavy snížit spotřebu energie a lepidla až o několik desítek procent oproti konkurenčním produktům.

Navíc jsme nově představili kompletní program pro snížení provozních nákladů na proces lepení s názvem GreenSaver. Během 2 dnů provedeme kompletní metodický audit lepicího systému a vypracujeme strukturovanou zprávu s přehledem oblastí, kde je největší potenciál pro úspory. Získáte jasnou představu, jakým způsobem dosáhnout nižších provozních nákladů, vyšší bezpečnosti a spolehlivosti systému pro aplikaci lepidla, včetně doby návratnosti těchto opatření.

Případová studie: Snížení spotřeby energie a lepidla pro švýcarského výrobce

Společnost JTI ve švýcarském Dagmersellenu poptala novou technologii Robatech pro nános lepidla, aby zmodernizovala své dosavadní stroje optimalizovala výrobní náklady. První odhady na úsporu činily zhruba 33 %, na což se v JTI zprvu tvářili skepticky. Pomocí nového systému v podobě tavicí jednotky Vision S, dvou vyhřívaných hadic Performa a dvě aplikační hlavy AX Diamond a vhodnému nastavení strojů se ale podařilo snížit energetickou spotřebu o 48 % a kromě toho navíc ušetřit 25 % lepidla při zachování stejné kvality výrobků.

Pokud i vy využíváte technologii lepení, doporučujeme vám udělat si přehled v tom, zda zbytečně neplýtváte vaše peníze na neefektivních procesech. Kontaktujte nás, rádi vám se všim pomůžeme.

Aplikace studeného lepidla a zastavení výroby se k sobě příliš nehodí. Zaschnutí disperzního lepidla na špičce trysky aplikační hlavy trvá pouhou jednu až dvě minuty. Trysky je proto třeba zakrýt tak, aby byly vzduchotěsné. Při krátkých přerušeních se o to postará automatické uzavírání trysek. Funkčnost našeho uzávěru trysek CleanStart jsme testovali na lepicím stroji pro skládané obaly ve společnosti Flatz GmbH.

Pozastavení výroby je každodenní součástí výroby skládaných obalů. Tyto přestávky obsahují:

- Seřizování pro nastavení a testování skládaných obalů a vodicích pomůcek při změně formátů

- Přestávky související s prací a směnami

- Neplánované funkční poruchy

- Přerušení výroby materiálu před nebo za výrobním procesem. Může se jednat například o nedostatečný přísun materiálu na podavači nebo poruchu vázacího stroje, kdy se krabice hromadí na sběracím stole.

ČIŠTĚNÍ TRYSEK PRO STUDENÉ LEPENÍ STOJÍ DRAHOCENNÝ ČAS.

Když se zastaví výroba, zastaví se i průtok lepidla v aplikační trysce. Již po jedné až dvou minutách se na studeném lepidle po kontaktu se vzduchem vytvoří jemná slupka. Tato slupka se natáhne přes otvor trysky a způsobí, že se disperzní lepidlo vychýlí nebo při opětovném spuštění vychází v příliš malém množství. Při delším zastavení může dokonce dojít k ucpání trysky.

Bez uzavíracího zařízení na trysce musí obsluha před spuštěním očistit špičky trysek mokrým hadříkem. To je jediný způsob, jak zabránit zmetkům nebo neplánovaným odstávkám. V případě lepicího stroje o délce 15 až 30 metrů s několika lepicími jednotkami a 6 až 24 aplikačními hlavami se může čištění změnit v maratonskou práci, která vyžaduje drahocenný čas, který by mohl být lépe využit pro základní úkony u podávacího nebo sběrného stolu.

ŘEŠENÍ PRO UZAVŘENÍ TRYSKY

Uzávěr trysky zabraňuje vysychání studeného lepidla v otvoru trysky. Během odstávky výroby se pod výstupní otvor aplikační hlavy automaticky zasune úzký list s pogumovaným povrchem. Tato technologie se jmenuje CleanStart. Obloukový pohyb, při kterém se těsnicí deska zasouvá pod otvor trysky, zaručuje spolehlivost a dlouhou životnost uzávěru. Při zastavení výroby zakryje CleanStart vzduchotěsně otvor trysky.

V praxi by tato těsnicí deska měla být odolná a měla by se při každém zavírání pohybovat v přesné trajektorii. Pouze tak lze trvale zaručit 100% vzduchotěsnost otvoru. Pokud by zavírací mechanismus způsobil jakýkoli otěr, mohlo by se lepidlo dostat zpět do kontaktu se vzduchem a vyschnout. To by znamenalo další úsilí při čištění. Při nákupu jednotky pro lepení za studena byste proto měli věnovat pozornost tomu, jak spolehlivě funguje uzávěr trysky daného výrobce.

JAK DOBŘE CLEANSTART FUNGUJE?

Zda uzávěr trysky CleanStart chrání vzduchotěsně a zajišťuje čisté chování při spuštění ověřovali kolegové ve společnosti Flatz GmbH v rakouském Lauterachu. Společnost Flatz vyvíjí a vyrábí na zakázku udržitelná obalová řešení z lepenky, vlnité lepenky, lisované buničiny a dřevotřískové pěny, jakož i technické komponenty pro nejrůznější průmyslová odvětví.

Pro testovací provoz nainstaloval Flatz dvě hlavy Robatech Sempre. Přibližně po třech měsících nanášení lepidla na krabice z vlnité lepenky provedli zaměstnanci společnosti Flatz inventuru uzávěru trysky CleanStart. Zjistili následující:

Žádné chyby při spuštění

"Díky systému CleanStart nanáší aplikační hlava okamžitě po spuštění dokonalý bod lepidla, což umožňuje plynulejší průběh výroby. Všechny správně umístěné krabice bylo možné použít, a to i během procesu nastavování. Po opětovném spuštění stroje jsme mohli okamžitě pokračovat ve výrobě bez jakýchkoli zmetků souvisejících s lepidlem."

Úspora času

"Nikdo nemusel běhat na opačnou stranu lepicího stroje, aby vyčistil trysky. Zejména u větších položek to byl příjemný a vynikající výsledek. Umožnilo nám to výrazně zkrátit prostoje. Zaměstnanci mohli být tam, kde jich bylo skutečně zapotřebí, například u displeje."

"Zejména v případě drobných poruch bez nutnosti dodatečné montáže jsme díky CleanStart dokázali urychlit práci o 30-50 %. Úspora času byla patrná zejména při krátkých sériích, protože při častých seřizovacích operacích nedocházelo ke ztrátám času na čištění trysek."

Příjemná práce

"CleanStart celkově snížil pracovní zátěž obsluhy strojů. Sběrač mohl podavač kdykoli vypnout a znovu zapnout, aniž by se musel obávat, že první kartony budou vyrobeny bez lepidla. Zaměstnanci byli ušetřeni zbytečné chůze za účelem čištění aplikačních hlav."

Dlouhá životnost

"Překvapilo nás, jak se obloukový pohyb, kterým se pod aplikační tryskou automaticky pohybuje těsnicí deska, ukázal jako velmi výhodný. Během testu jsme nezaznamenali žádné výrazné opotřebení."

NANÁŠENÍ STUDENÉHO LEPIDLA BEZ NÁMAHY A ZMETKŮ

Test prokázal, že práce se studeným lepením může probíhat i s menší námahou a bez zmetků lepení. Spolehlivě fungující uzávěr trysky uleví vašim zaměstnancům zbytečnou práci, snižuje produkci zmetků po zastavení stroje a zkracuje prostoje.

Při nákupu technologie pro studené lepení byste proto měli zahrnout uzávěr trysek - obvykle nabízený jako volitelná součást - do svých hodnotících kritérií.

Zajímá vás více o technologii studeného lepní? Kontaktujte nás a rádi s vámi vše probereme.

Společnost Solpap patří mezi přední české výrobce přepravních a prodejních obalů z vlnitých lepenek. Během roku vyrobí více než 15 milionů kusů obalů v tisících různých provedeních, pevnostech, rozměrů a potisků pro zákazníky z celé republiky. Vlajkovou lodí podniku jsou krabice s oboustranným potiskem. Tradice této rodinné firmy sahá až do roku 1938.

„Při tak vysokém objemu výroby je pro nás snižování zmetkovitosti a reklamací velmi důležité“ popisuje Milan Jiruška – výrobně technický ředitel Solpapu. „Při ohýbání kartonu vznikají zpětné síly, které způsobují jeho praskání a také opotřebení nástrojů. Když jsme tedy v zahraniční kartonážce viděli systém pro aplikaci změkčovací kapaliny, velmi nás toto řešení zaujalo. Chtěli jsme vylepšil ohyb v rylu a snížit počet reklamací kvůli křivosti“ doplňuje.

„S firmou Kaletech spolupracujeme již řadu let a máme dobré zkušenosti. S jejich technologií Robatech pro nános lepidel i komunikací jsme dlouhodobě spokojeni. Když přišla nabídka na systém Perfect Fold, hned jsme věděli, že by pro nás mohlo být to pravé“ vysvětluje situaci obchodní ředitel Solpapu Jiří Horák.

Perfect Fold bezkontaktně aplikuje změkčovací kapalinu na dvě linie obalu určené k přeložení. Změkčovací kapalina snižuje tuhost lepenky, díky čemuž ji lze ohnout přesně v překládacích hranách a bez větší námahy. Dochází k minimalizaci zpětných sil. Skládací stroje tak mohou pracovat vysokou výrobní rychlostí a s nižšími nároky na jejich nastavení. Nedochází k praskání kartonu v místě ohybu, vzniku mezer mezi chlopněmi a jejich překrývání.

Perfect Fold se skládá z dávkovací jednotky, dvou aplikačních tryskových hlav Sempre 30, jejich řízení jednotkou AS 50 a dotykového ovládacího panelu umístěného poblíž řídícího pracoviště linky. Čerpadlo a přídavná nádrž v dávkovací jednotce umožňují nepřetržitý provoz i při výměně nádob s kapalinou. Převodník I/P zajišťuje, že je na produkt aplikováno vždy správné množství kapaliny, a to i přes měnící se rychlost linky.

„Celý proces byl vlastně velmi rychlý. Poptávku na systém jsme dostali v květnu a začátkem srpna již byl plně funkční“ říká Tomáš Langer, projektový manažer Kaletechu. „Díky jednoduchosti systému, dobrým vztahům s výrobcem a výborné spolupráci Solpapu jako zákazníka stačil pro instalaci systému jeden den během letní odstávky a jeden den zaškolení po ní. Fungoval bez potíží“.

A jak hodnotí podnik řešení po 7 měsících provozu? Milan Jiruška to popisuje následovně: „Co se implementace týče, naplnila naše očekávání. Velmi nás potěšila rychlost a jednoduchost nasazení. Do provozu jsme prakticky vůbec nemuseli zasahovat.“

A co přínosy pro výrobu? „Od instalace Perfect Fold neřešíme křivost ohybu a nemáme na to žádnou reklamaci. Dřív se krabice ohýbaly mimo ryl podle vlny uvnitř lepenky. Čím vyšší krabice, tím větší byla výsledná křivost. Zatím došlo ke snížení těchto reklamací o 100 % a věříme, že to tak vydrží. Kromě nulových reklamací, jsou krabice celkově rovnější a zákazníci spokojenější. Neřešíme ani upozornění, že jsou krabice křivě slepené. Technologie plně naplnila naše očekávání a jsme s ní spokojeni“ shrnuje nasazení nové technologie Jiří Horák.

Webinář: Jak na údržbu lepicích strojů?

Zveme vás k účasti na webinář, na kterém se dozvíte nejdůležitější věci související s údržbou strojů pro aplikaci tavných lepidel.

Nízkoteplotní tavná lepidla: co je na cool meltech nejatraktivnější?

Tavná lepidla s nízkým bodem měknutí přinášejí signifikantní úspory energie a zvýšení efektivity výroby.

Den otevřených dveří společnosti KALETECH a KALEP

Srdečně Vás zveme k návštěvě našeho showroomu, který se Vám otevře 14. května od 10 do 14 hodin.

- Co se děje s lepidlem při pracovních teplotách a proč je údržba důležitá

- Jaké jsou nejčastější chyby při zacházení s tavnými jednotkami

- Jak správně a bezpečně vykonat úkony základní údržby a prodloužit životnost vašich zařízení

- Individuální poradenství pro vaši konkrétní konfiguraci

Registrovat se můžete přes formulář Google na následujícím odkaze:

REGISTRACE

Uvažovali jste někdy o nahrazení hot meltu (tavného lepidla) cool meltem? A co to vlastně cool melt je? Jaké má výhody? V tomto příspěvku vám představíme hlavní charakteristiky cool meltů a zjistíte, jaké výhody mohou přinést do vaší výroby.

Cool melty jsou nízkoteplotní tavná lepidla, která se stávají tekutými při teplotách od přibližně 90 °C a aplikují se při teplotách 95 °C až 150 °C. Pracuje se tedy s nižšími teplotami, než u běžných tavných lepidel, která se aplikují při teplotách od 180 °C až 200 °C. To přináší řadu výhod:

"Od té doby co jsme přešli na nízkoteplotní tavné lepidlo KALEP MC 1400 se nám vůbec neucpávají trysky, což nás v minulosti trápilo. Díky tomu ušetříme spoustu času na údržbu a také výdaje na náhradní díly a pozastavení výroby".

Lucie Peňázová - ALPEX OBALY, s.r.o.

- Nanášení lepidla pomocí cool meltů vyžaduje méně energie než u běžných tavných lepidel, takže výroba je levnější a udržitelnější.

- Cool melty potřebují kratší dobu ohřevu, protože se aplikují při teplotách do 95 °C do 150 °C. To pomáhá zrychlit výrobu.

- Cool melty mají krátkou dobu tuhnutí spoje (setting time), což umožňuje vyšší výrobní rychlost a tím i efektivitu.

- Nízké teploty snižují riziko popálení obsluhy a práce s nimi je bezpečnější.

- Nízké teploty zpracování znamenají menší opotřebení systému nanášení lepidla, což snižuje náklady na údržbu.

- Lepší tepelná stabilita: tavná lepidla, která se méně zahřívají, se napalují pomaleji. Díky tomu je třeba méně práce s čištěním a zkracují se prostoje.

KOLIK ENERGIE MŮŽETE UŠETŘIT S COOL MELTY?

Systémy pro nanášení lepidel testujeme s různými lepidly od různých výrobců. Pravidelně testujeme i nízkoteplotní tavná lepidla. Při porovnání spotřeby energie nízkoteplotních lepidel a běžných tavných lepidel jsme zjistili, že cool melty vyžadují v průměru až o 8,5 % méně energie na pokles teploty o 10 °C. To znamená, že snížením aplikační teploty např. ze 170 °C na 120 °C při použití nízkoteplotního taveného lepidla lze ušetřit přibližně 40 % energie, v některých případech i více.

"Přechodem na nové nízkoteplotní lepidlo se nám podařilo snížit spotřebu energie téměř o 50 % při zachování stejného výkonu a funkčnosti lepicí aplikace. Zajímavá win-win situace pro obě strany.".

Daniel Brack - Oel-Brack AG, Švýcarsko

MOHU SVOU TAVNOU JEDNOTKU POUŽÍT I PRO COOL MELTY?

Nízkoteplotní tavná lepidla se zpracovávají stejným způsobem jako běžná tavná lepidla. Systémy Robatech nemají žádná teplotní omezení pro nízké teploty, což znamená, že je lze použít i pro zpracování cool meltů. Teplotu nastavte podle technického listu lepidla jako obvykle: pro tavný tank asi o 10 °C méně je aplikační teplota, pro hadici plus 5 °C a aplikační hlavu na požadovanou aplikační teplotu. Před změnou lepidla nové lepidlo nejdříve otestujte a nezapomeňte při každé změně lepidla důkladně vyčistit aplikační systém.

K ČEMU JSOU COOL MELTY VHODNÉ?

Cool melty nejsou vhodné pro všechny povrchy. Lepidlo neproniká tak hluboko do podkladu, protože se méně zahřívá. To ztěžuje dosažení přilnavosti na hladkých površích. Ale je tu i dobrá zpráva: pro mnoho podkladů, zejména v oblasti koncových obalů, existují osvědčená nízkoteplotní tavná lepidla, která lepí stejně dobře jako běžná tavná lepidla.

Mějte na paměti, že nízkoteplotní lepidla se nejen nanáší při nižších teplotách, ale také při nižších teplotách opět měknou. Bodem měknutí se rozumí teplota, při které lepidlo přechází z pevného do kapalného stavu. To samozřejmě platí i pro již zpracovaná lepidla. Výrobky lepené cool melty by proto neměly být vystaveny teplotám vyšším, než je teplota bodu měknutí, což je třeba vzít v úvahu při skladování nebo přepravě výrobků.

V závislosti na aplikaci a lepeném výrobku jsou nízkoteplotní tavná lepidla udržitelnou alternativou ke konvenčním hot meltům. Mohou pomoci šetřit energii a zlevnit proces výroby. Zejména společnostem působícím v obalovém průmyslu doporučujeme, aby zvážily přechod na tuto technologii. Odkázat se můžete na naše kolegy ze KALEPu. Nízkoteplotní lepidlo KALEP MC 1400, se již skvěle osvědčilo v několika českých společnostech.

Vážení obchodní přátelé,

rádi bychom Vás pozvali na Den otevřených dveří společnosti KALETECH, který se koná 14. května od 10:00 do 14:00. Tento den je určený všem, kteří používají technologii průmyslového lepení, nebo se o ní zajímají, a chtějí získat více informací o naší společnosti a službách, které Vám můžeme poskytnout. Letošní ročník připravujeme s naší partnerskou společností KALEP, která se specializuje dodávání a vývoj průmyslových lepidel.

Registrační formulář

Během Dne otevřených dveří budete moct navštívit náš showroom a výrobní prostory a prohlédnout si nejnovější zařízení pro nános průmyslových lepidel. Naši odborníci Vám představí možnosti, jaké technologie průmyslového lepení nabízí a způsoby, jak zefektivnit Vaše výrobní procesy. Těšit se můžete na:

Těšíme se na Vaši návštěvu dne 14.5. od 10:00 do 14:00 na adrese Planá 20, 330 11 Hromnice - Zobrazit na mapě

BLOG: Zvyšte produktivitu vašeho lepení díky kolaborativním robotům

Objevte, jak koboti mění pravidla hry v nanášení lepidla: rychlejší, přesnější a bezpečnější než kdykoli předtím. Ideální pro malé a střední podniky směřující k efektivní automatizaci.

Webinář: Jak na dotace pro průmyslové podniky?

Zjistěte, jak využít programy, které mohou vašemu podniku otevřít dveře k inovacím a posílení vaší konkurenceschopnosti.

Představujeme EasyLine - dostupné profesionální lepení

Tavná jednotka Easy, vyhřívaná hadice Rio a aplikační hlava Twist. Efektivní lepení pro jednoduché aplikace.

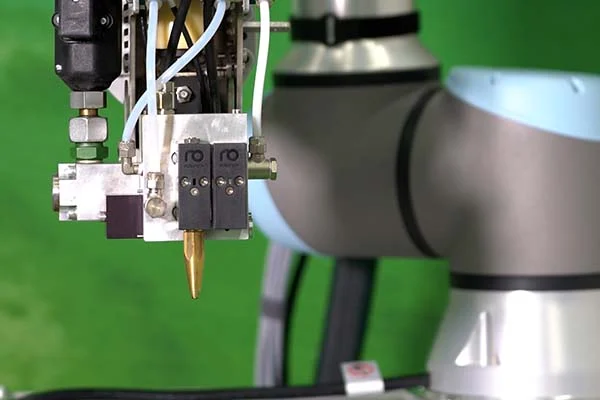

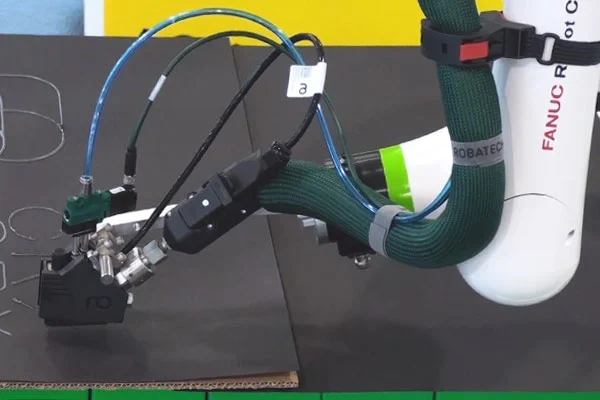

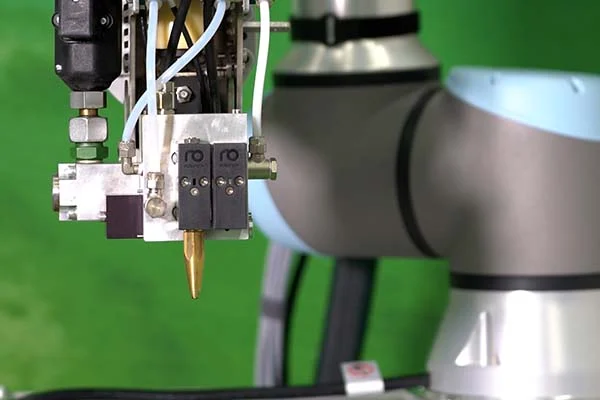

V minulosti bylo k nanášení lepidla na prostorově objemné, zakřivené nebo geometricky náročné díly zapotřebí ručního aplikátoru. Nyní tuto práci zvládnou koboty. V tomto blogovém příspěvku vám ukážeme, jak lepení koboty funguje v praxi a proč se využití této technologie vyplatí.

Koboty se používají pro částečnou automatizaci v mnoha výrobních oblastech. Na rozdíl od průmyslových robotů nevyžadují koboty bezpečnostní ohrazení, protože se při dotyku okamžitě přestanou pohybovat. Díky tomu jsou koboty atraktivní zejména pro malé a střední podniky.

JAK FUNGUJE SPOLUPRÁCE KOBOTŮ A LIDÍ PŘI LEPENÍ?

Koboty a lidé se pohybují v pracovním procesu společně. Kobot nanáší lepidlo na díl podle naprogramovaného pohybového vzorce. Zaměstnanci provádějí manuální úkony, jako je umísťování a přitlačování dílů na lepené povrchy nebo umísťování nových dílů do pozice pro kobota.

Ukázka z praxe: Výroba filtrů pro dýchací masky FFP3

V některých firmách jsou koboti od zaměstnanců odděleni bezpečnostními ploty, navzdory bezpečnosti práce, kterou nabízejí. Na videu můžete vidět ukázku toho, jak kobot nanáší lepidlo na několik různě tvarovaných dílů během jedné manipulace. Zaměstnanci mohou využít tento čas k umístění nových dílů na pozici na další desce.

V ČEM SE LIŠÍ NANÁŠENÍ LEPIDLA POMOCÍ KOBOTŮ?

V porovnání s ručním aplikátorem nanášejí koboty lepidlo rychleji a přesněji. Vždy v přesném množství a na přesné místo. Pro nanášení lepidla na nepravidelné součásti mohou být kolaborativní roboty vybaveny dávkovací hlavou, například Primo. Tímto způsobem se zamezí vzniku mrtvých zón - míst bez naneseného lepidla - a zabrání se nanášení příliš velkého množství lepidla na výrobek. To je důležité pro spolehlivou přilnavost dílů po dokončení nebo montáži. Ve srovnání s průmyslovými roboty je programování kobotů poměrně jednoduché, což usnadňuje firmám rozhodnout se pro částečnou nebo úplnou automatizaci.

PROČ SE KOLABORATIVNÍ ROBOTY VYPLATÍ.

Automatizace v Asii roste neuvěřitelným tempem. Je také nesporné, že malé a střední podniky na západní polokouli potřebují snížit své provozní náklady a zvýšit jednotkové výrobní objemy, aby zůstaly na trhu konkurenceschopné. Koboty umožňují snadné zavedení částečné automatizace. Robot zkracuje prostoje, umožňuje nepřetržitý provoz a odstraňuje výpadky ve výrobě a personálu způsobené trvalým nedostatkem kvalifikovaných pracovníků.

Na otázku, zda se vám jako uživateli nebo výrobci strojů vyplatí přejít na koboty, odpoví výrobce kobotů. Můžete se však spolehnout na to, že naše systémy pro nanášení lepidla lze kombinovat s různými systémy kobotů. S výrobci spolupracujeme již několik let a nabízíme odpovídající integrační sady (UR+, Fanuc CRX, KUKA iisy).

APLIKACE LEPIDEL S KOBOTY MÁ BUDOUCNOST.

Vzhledem k rostoucímu konkurenčnímu tlaku je pravděpodobné, že částečná nebo úplná automatizace nanášení lepidla pomocí kobotů bude nabývat na významu. Výhody jejich užití jsou zřejmé:

- Koboti zvyšují produktivitu,

- Zajišťují využití kapacit v době nedostatku kvalifikovaných pracovníků,

- Poskytují větší bezpečnost práce a úlevu pro zaměstnance

- Zlepšují kvalitu aplikace lepidla.

Pokud uvažujete o automatizaci nanášení lepidla pomocí kobotů, rádi vám poradíme, který systém nanášení lepidla je vhodný pro vaši aplikaci a jak lze naše systémy připojit ke kobotu. Využít také můžete podpůrné a dotační programy Ministerstva průmyslu a obchodu. Přihlaště se na náš webinář, kde se zdarma dozvíte všechny potřebné informace. Již ve středu 27. března od 14:00 do 15:00.

Vážení kolegové,

zveme vás na náš první letošní webinář, který bude zaměřený na téma "Jak na dotace pro průmyslové podniky?". Webinář jsme pro vás připravili ve spolupráci s poradenskou skupinou RPA. Toto setkání představuje jedinečnou příležitost prozkoumat aktuální dotační programy, které mohou vašemu podniku otevřít dveře k inovacím a posílení vaší konkurenceschopnosti.

Mezi nejzajímavější programy patří:

Digitální a Virtuální podnik – Dotace na pořízení nových IT technologií

- CO LZE DOTOVAT? - SW, HW, LOGISTICKÉ SYSTÉMY

- KDO MŮŽE ČERPAT? - MALÉ A STŘEDNÍ PODNIKY

- VÝŠE DOTACE? - 0,25 – 5 MIL. KČ

- MÍRA DOTACE? - 30 – 40 %

Úspora energie – Dotace na úsporná opatření ve výrobě

- CO LZE DOTOVAT? - VÝMENA STARÝCH STROJŮ ZA NOVÉ

- KDO MŮŽE ČERPAT? - MALÉ, STŘEDNÍ I VELKÉ PODNIKY

- VÝŠE DOTACE? - 0,5 – 200 MIL. KČ

- MÍRA DOTACE? - 35–65 %

Oběhové hospodářství – Dotace na využití odpadních materiálů ve výrobě

- CO LZE DOTOVAT? - STROJE

- KDO MŮŽE ČERPAT? - PODNIKY DO 500 ZAMĚSTNANCŮ

- VÝŠE DOTACE? - 1 – 100 MIL. KČ

- MÍRA DOTACE? - 40 – 60 %

Na webináři se dozvíte to nejdůležitější o čerpání programů a budete moct klást otázky odborníkovi z praxe.

Webinář proběhne 27. března 2024 od 13:00 do 14:00 hodin na platformě MS TEAMS.

Registrujte se na webinář přes Google formulář na následujícím odkaze:

REGISTRACE

Maximální kapacita školení je 90 účastníků a bude probíhat přes platformu MS Teams. Odkaz pro připojení ke školení vám s předstihem zašleme na email uvedený v registraci.

Těšíme se na vaši účast!

Společnost Robatech rozšiřuje svůj sortiment o sytém EasyLine. S touto novinkou nabízí Robatech malý praktický systém pro nanášení tavného lepidla určený pro jednoduché aplikace. EasyLine se snadno obsluhuje a udržuje.

Nový systém se hodí například pro lepení kartonových krabic, primárních obalů a jakýchkoliv produktů nízko sériové výroby. Řada EasyLine je vybavena novým tavnou jednotkou Easy, vyhřívanou hadicí Rio a tryskovou aplikační hlavou Twist.

"Při vývoji EasyLine se společnost Robatech zaměřila na funkční minimalismus a zároveň integrovala zcela nové funkce, které nesmírně zjednodušují instalaci a uvedení do provozu, stejně jako provoz a údržbu," vysvětluje André Laubacher, odpovědný produktový manažer společnosti Robatech. "Patří mezi ně připojení plug-and-play a integrace lepicího filtru do vyhřívané hadice namísto aplikační hlavy. Díky tomu se se systémem snadno pracuje."