Novinky

BLOG: Na co si dát pozor při změně tavného lepidla

Změna tavného lepidla může být z dlouhodobého hlediska přínosem. Je ale třeba dát si pozor na tyto chyby.

Kalendář akcí Kaletech pro rok 2024

V průběhu roku 2024 pro vás máme celou řadu zajímavých akcí. Dozvíte se nové věci o technologii lepení a naší firmě.

BLOG: Jak správně vyčistit systém pro nanášení tavného lepidla

Správná a pravidelná údržba systému lepení má zásadní vliv na jeho životnost a výkon. Využijte potenciál svých strojů naplno.

Chystáte se změnit typ lepidla, který používáte ve vašem systému lepení? Změna lepidla za jiné není problém, nesmí ale dojít k jejich míšení. V tomto blogovém článku se dozvíte, co se stane, když smícháte dvě různá tavná lepidla, a proč se při změně lepidla vyplatí investovat trochu času do čištění systému nanášení lepidla. Vyhnete se tak nepříjemným problémům a zachováte si plynulou výrobu.

PROČ BYSTE NEMĚLI MÍCHAT TAVNÁ LEPIDLA

Představte si, že místo benzinu natankujete do auta naftu. Nebo benzín místo nafty. To by nebylo dobré a nedojeli byste daleko - pokud vůbec někam. Zcela jistě by došlo k poškození motoru. Podobné je to i s hotmelty. Míchání lepidel dříve či později poškodí lepicí systém, a to bude mít za následek prostoje z důvodu napálení lepidla nebo jeho chybného nanášení.

Každé lepidlo má specifické vlastnosti. I když tavná lepidla vypadají stejně, neznamená to, že mají stejnou chemickou strukturu. Předpokládejme, že lepidlo s teplotou zpracování 150-170 °C nahradíte lepidlem, které se zpracovává při 130-150 °C. Pokud přidáte nové lepidlo ke starému v nádrži, stanou se dvě věci:

- Nové lepidlo se spálí, protože teplota v nádrži je pro něj příliš vysoká.

- Viskozita lepidla se při zahřátí nad teplotu zpracování sníží - stane se velmi řídkým.

Řídké lepidlo se systémem pohybuje rychleji, protože lépe teče, zatímco staré, hustší lepidlo zůstává v nádrži a napaluje se. Spálené lepidlo není viditelné okamžitě. Jakmile ale zuhelnatí, může se usadit kdekoli v systému. To může mít katastrofální následky v podobě ucpání vyhřívaných hadic, aplikačních hlav a vést až k jejich zničení.

Čeho si však všimnete hned je chybný nános lepidla. Pokud je například viskozita v důsledku nesprávného nastavení teploty příliš vysoká, lepidlo bude příliš „husté“ - a bude ho naneseno příliš málo. Pokud je viskozita naopak příliš nízká, bude naneseno příliš mnoho lepidla, protože je příliš „řídké“. K chybné adhezi dochází také tehdy, když je otevřená doba - tj. doba, za kterou lepidlo vytvrdne - příliš dlouhá nebo příliš krátká. Otevřenou dobu má každé lepidlo jinou a mění se v závislosti na teplotě. Všem těmto problémům můžete předejít, pokud se budete řídit jednoduchou radou: Nikdy nemíchejte různá tavná lepidla!

PŘI KAŽDÉ ZMĚNĚ LEPIDLA SYSTÉM LEPENÍ DŮKLADNĚ VYČISTĚTE

Změna lepidla ve výrobě je samozřejmě možná. Možná chcete lepit nový výrobek, staré lepidlo již není k dispozici nebo jste našli nové, které je pro vaše potřeby lepší. Ať už je to jakkoli, je důležité, abyste celý systém nanášení lepidla důkladně vyčistili, aby se stará a nová lepidla nemíchala. Vyplatí se do toho investovat tři až čtyři hodiny. Prostoje způsobené spáleným lepidlem a ucpanými aplikačními hlavami nebo hadicemi nelze naplánovat, řešení problémů je obtížné a nápravná opatření trvají mnohem déle: V nejhorším případě se nevyhnete výměně hadic nebo aplikačních hlav. Vytvořte proto hned na začátku pro nové lepidlo ty nejlepší podmínky díky důkladně vyčištěnému tanku, vyhřívaným hadicím a aplikátoru.

Změna lepidla vám může v dlouhodobém horizontu přinést řadu výhod. Při výběru doporučujeme sledovat primárně kvalitu složení. Věříme, že vám tento blogový článek nové informace, které vám pomohou optimalizovat vaše výrobní procesy. Pokud by vás k tématu zajímalo víc, neváhejte nás kontaktovat.

Rok 2024 je v plném proudu. Přejeme vám, ať máte úspěšný start a daří se vám držet cíle a předsevzetí, které jste si stanovili.

My jsme si jako jedno z předsevzetí dali připravit pro vás stejné množství zajímavých akcí jako v roce 2023 a ještě přidat něco navíc. Budete mít příležitost, dozvědět se mnoho zajímavých věcí a o technologii lepení a tipů, jak zefektivnit vaši výrobu. Poznáte lépe naši firmu a způsob, jakým pracujeme a nejednou si budete moct technologii lepení naživo osahat a vyzkoušet.

Otevřete si kalendáře a poznamenejte si následující akce, ať vám žádná neuteče!

- 24.4 - 25.4. - odborný seminář Technologie čištění a předúpravy povrchů, Čejkovice

- 14.5. - Den otevřených dveří KALETECH

- 28.05. - 07.06. veletrh Drupa Dusseldorf 2024

- 12.6. – webinář Údržba technologie pro nános tavných lepidel

- 25.9. – webinář Integrace technologie lepení do výrobních strojů

- 8.10. - 11.10. – Mezinárodní strojírenský veletrh Brno

- 13.11. – webinář Jak správně zacházet s technologií pro PUR

- 27.11. – 28.11. - mezinárodní odborný seminář Progresivní a netradiční technologie povrchových úprav

Budeme se těšit na vaši účast!

Usazeniny, napáleniny lepidla a nečistoty jsou nejčastějšími příčinami poruchy systému lepení. Aby systém fungoval správně, je nutné udržovat jej stále čistý. V tomto článku se dozvíte, jak vaše zařízení snadno a správně vyčistit tak, abyste zajistili jeho bezproblémový provoz, prodloužili jeho životnost a dosáhli optimální kvality nánosu lepidla.

Požadavky na čištění lepicího systému závisí na celé řadě faktorů. Mezi hlavní patří typ systému, způsob nanášení a druh použitého lepidla, ale i výrobní prostředí. Obecně platí, že čím kratší je doba průchodu lepidla systémem a čím nižší je teplota jeho zpracování, tím nižší je riziko vzniku usazenin.

Faktory, které jsou pro technologii nepříznivé a zvyšují nutnost čištění systému:

- Změna typu tavného lepidla

- Vysoká aplikační teplota

- Vysoké výrobní objemy

- Použití tavných lepidel s nízkou tepelnou stabilitou

- Prašné výrobní prostředí

ČIŠTĚNÍ HOTMELT SYSTÉMU: KDY JE TEN SPRÁVNÝ ČAS?

Kdy je nejvhodnější doba pro čištění nebo údržbu systému pro nanášení lepidla? Odpověď není jednoznačná a záleží hlavně na tom, jak vysokou dostupnost systému vyžadujete.

Čím je pro vás dostupnost systému důležitější, tím dříve byste měli přijmout preventivní opatření na ochranu systému před možnými poruchami. Pokud však má porucha relativně malý dopad, například proto, že máte náhradní systém, pak je situace jiná. V takovém případě pro vás může být preventivní údržba příliš časově náročná či příliš drahá.

Nicméně mezi poškozením a zničením je tenká hranice a nikdy není dobré se servisem čekat na to, až se stroj zastaví. Míra jeho poškození bude vyšší a s tím i náklady na opravu. Například karbonizování lepidla může způsobit takové zanesení vyhřívaných hadic, že je již nelze vyčistit a je nutné je vyměnit. Často se stává, že se lepidlo během doplňování rozlije kolem otvoru tanku. Pokud není včas odstraněno, může stéct po stěně tanku a dostat se až k řídící desce. Pokud zalije čidlo chránící proti přehřátí, celý systém se vypne. Tyto opravy jsou časově mnohem náročnější. Předcházejte problémům včas!

Doporučujeme, abyste využili volných chvil a prostojů k preventivnímu čištění. Na co se zaměřit?

- Vizuální kontrola: Je zařízení bez prachu a zbytků lepidla?

- Chybová hlášení: Zapněte systémová hlášení, abyste byli včas upozorněni na nutnost vyčistit nebo zkontrolovat filtry, hadice a trysky.

- Změny v průtoku lepidla: Systém měření průtoku lepidla AMS (Adhesive Measuring System) vám poskytuje informace, které mimo jiné indikují ucpání filtrů lepidla v tavné jednotce nebo aplikační hlavě nebo ucpání aplikační trysky.

CO JE TŘEBA VZÍT V ÚVAHU PŘI ČIŠTĚNÍ SYSTÉMU PRO NANÁŠENÍ LEPIDLA

Pro efektivní zbavení systému od nečistot je nutné používat správné nástroje. Pro venkovní čištění využijte papírové utěrky nebo látkové utěrky, které nepouštějí vlákna. Pro čištění vnitřku tanku doporučujeme použít dřevěnou špachtli. Zabráníte tak poškrábání teflonové vrstvy. Dbejte na svoji bezpečnost! Používejte tepluvzdorné rukavice, dlouhé rukávy a ochranné brýle. Před otevřením tanku vždy zbavte systém tlaku.

ČIŠTĚNÍ TAVNÉ JEDNOTKY

Tank tavné jednotky kontrolujte pravidelně. Pokud je lepidlo čisté a průhledné, je vše v pořádku, nemusíte nic dělat. Pokud však lepidlo ztmavne nebo si všimnete nečistot – i kdyby to byly jen tmavé skvrny velikosti máku plovoucí v lepidle – je čas tavný tank vyčistit. K tomu je nutné vypustit všechno lepidlo. Proto se doporučuje čištění provádět na konci směny, kdy jej v tanku zbývá málo.

Filtry lepidla lze v případě silného znečištění umístit do horkého technického bílého oleje. Lepidlo se rozpustí a filtr je opět čistý. V Kaletechu používám fritézu se dvěma oddělenými nádobami: jednou pro předčištění a druhou pro konečné čištění. Bronzové filtry tímto způsobem čistit nelze, a proto se musí vyměnit.

Po vyčištění tavného tanku a filtru můžete systém naplnit novým lepidlem. Následně se můžete pustit do čištění vyhřívaných hadic a aplikačních hlav.

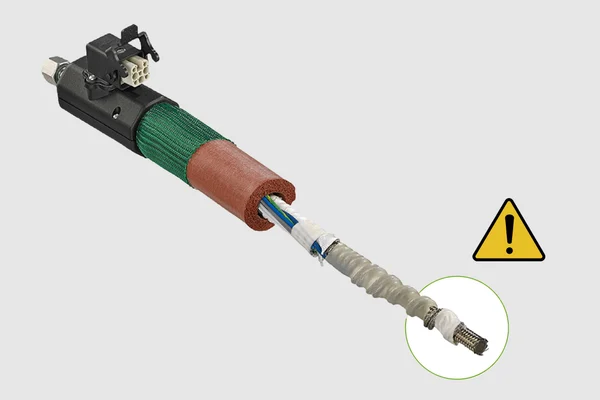

ČIŠTĚNÍ VYHŘÍVANÉ HADICE

Vyhřívanou hadici lze vyčistit pouze propláchnutím novým lepidlem, které nahradí to staré, včetně nečistot a usazenin. Nejsou k tomu potřeba žádné čisticí prostředky ani žádné nářadí. Do vyhřívané hadice nikdy nestrkejte žádné předměty!

- Snižte teplotu v tavné jednotce a vyhřívané hadici přibližně o 20 °C. V důsledku toho se lepidlo stane tužším a lépe absorbuje nečistoty a usazeniny.

- Proplachujte novým lepidlem tak dlouho, dokud lepidlo, které z hadice vytéká nebude čisté.

Vyhřívanou hadici proplachujte pravidelně, např. jednou ročně v rámci kompletního čištění celého systému. Nezabere to více než 10-15 minut. Pokud to ovšem neuděláte, může se hadice zanést usazeninami a její vnitřní průměr se zmenší. Pokud hadicí neprotéká dostatečné množství lepidla, obsluha často zvyšuje tlak čerpadla. To však představuje pouze krátkodobou nápravu. Obvykle následuje zvyšování teploty, takže lepidlo zřídne a opět proteče. Napáleniny pak ale vznikají ještě častěji. Místo toho, aby problém vyřešili, se situace ještě zhorší.

ČIŠTĚNÍ APLIKAČNÍ HLAVY

Aplikační hlavy lze také snadno propláchnout čistým lepidlem. Nejprve ale odmontujte a vyčistěte aplikační trysky a filtry. Vnitřek trysky opatrně vyčistěte pomocí speciální čistící jehly. Zbytky lepidla z vnější strany trysky odstraňte jemným kartáčem nebo trysku vložte do horkého čisticího oleje. Poté aplikační trysku vyfoukejte stlačeným vzduchem.

Filtr aplikační hlavy můžete vložit do horkého čisticího oleje, ale nikdy ne společně s tryskou! To proto, že hrubé částice nečistot, které se uvolňují z filtru, by se nikdy neměly dostat do otvoru trysky. Mohlo by dojít k jeho ucpání.

PREVENCE ŠETŘÍ PENÍZE

Jak vidíte, jednoduché čištění může mít velký vliv na životnost a použitelnost vašeho systému pro nanášení lepidla. Je to ve vašich rukách. Nepotřebujete sofistikovanou technologii; pouze základní šikovnost, a především si na údržbu vyhradit čas. Pokud byste si nevěděli rady, kontaktujte kolegy z našeho servisního oddělení, rádi vám pomohou. Také se můžete zúčastnit našeho každoročního webináře zaměřeného na údržbu, kde se tématu věnujeme podrobněji.

Přejeme vám veselé Vánoce a úspěšný nový rok 2024

Ať vaše hvězda stoupá výš a září jasně i v následujícím roce!

BLOG: Používáte správnou trysku pro nános lepidla?

Aplikační tryska má rozhodující vliv na kvalitu lepeného spoje a nákladnost lepení. Použijte ty správné. Poradíme vám, jak.

Webinář: Integrace lepicích strojů do výrobních linek

Zveme vás k účasti na webinář, na kterém se dozvíte nejdůležitější věci související se správně provedenou integrací.

Vážení obchodní přátelé,

celý náš tým Vám přeje krásné a klidné Vánoce a do nového roku 2024 mnoho štěstí, radosti a úspěchů, ať už na osobní nebo profesionální úrovni.

Rádi bychom Vám upřímně poděkovali za dosavadní spolupráci. Vaše důvěra v naše služby je pro nás nesmírně důležitá, a těšíme se z každé příležitosti spolupracovat s vámi.

Těšíme se na další spolupráci a nové projekty v nadcházejícím roce. Věříme, že budeme moci nadále naplňovat vaše očekávání a přinášet vám nejlepší možné služby.

Přejeme Vám radostné a bezstarostné svátky a úspěšný začátek roku 2024.

Na viděnou v dalším roce!

Tým KALETECH

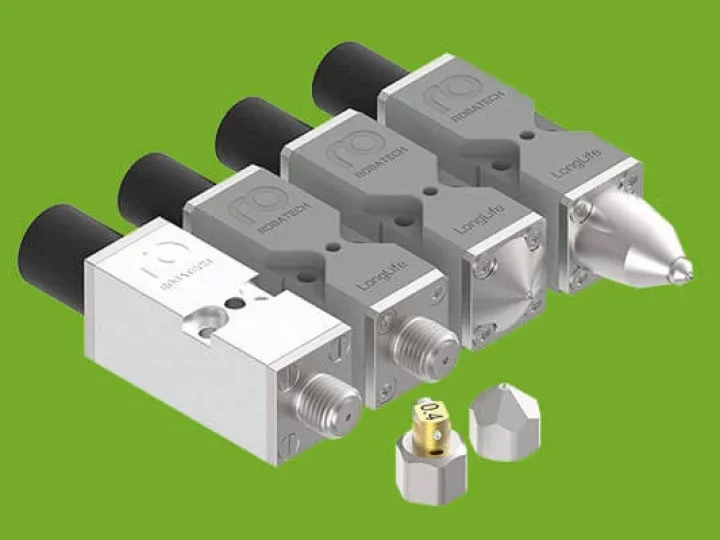

Aplikační tryska a tlak čerpadla určují množství lepidla nanášeného na výrobek. Tryska tak ovlivňuje vaše provozní náklady a to, zda je váš výrobek slepen spolehlivě a čistě. V tomto blogovém článku se dozvíte, jaká pravidla platí pro výběr správné aplikační trysky a jakých chyb byste se měli při výměně aplikační trysky vyvarovat. Tryska je buď integrovanou součástí aplikačního modulu hlavy nebo je k němu přišroubovaná. V druhém případě si můžete trysku snadno vyměnit sami a my vám poradíme jak na to.

DŮLEŽITÁ KRITÉRIA PRO SPRÁVNÝ VÝBĚR TRYSKY PRO HOUSENKOVÝ NÁNOS

Každý výrobek má jiné požadavky na kvalitu nánosu lepidla. Například lepení primárních obalů pro pralinky vyžaduje pouze jednu malou a přesně umístěnou tečku lepidla s přesným okrajem a bez tahání vlasů lepidla. U přepravních obalů z vlnité lepenky je situace zcela odlišná. Tam jsou zapotřebí milimetr tlusté, dlouhé housenky lepidla, které zajistí, že krabice zůstanou spolehlivě uzavřené i přes velké vratné síly.

Při nanosu lepidla je aplikační tryska zodpovědná za následující parametry:

- Množství lepidla v každé housence nebo v každém bodě

- Přesnost okraje nánosu

Mezi průměrem, geometrií a délkou aplikační trysky existuje složitá interakce. Pro zjednodušení je ale možné držet se těchto pouček:

- Čím menší je průměr trysky, tím méně lepidla se nanáší a tím přesnější je odřezávání lepidla.

- Čím lepší je vedení tepla geometrií trysky a čím je tryska kratší, tím přesnější okraj nánosu vznikne.

- Délka trysky určuje vzdálenost, ve které může být aplikační hlava umístěna od povrchu materiálu.

JAKOU ROLI HRAJE TYP TAVNÉHO LEPIDLA PŘI VÝBĚRU TRYSKY?

Tavná lepidla se v mnoha ohledech liší. Při výběru aplikační trysky je důležitá zejména viskozita a teplotní citlivost lepidla. Zde platí následující:

- Čím vyšší je viskozita lepidla a jeho tendence karbonizovat, tím větší by měl být průměr trysky.

Větší trysky mají tu výhodu, že jsou méně náchylné k ucpávání. Zákonitě ale nanášejí více lepidla, což je výhodné nastavení například pro lepení vlnité lepenky, matrací nebo dřeva.

Pro aplikace náročné na přesnost, jako lepení primárních obalů, je však nutné zvolit malý průměr trysky. Zároveň doporučujeme použít vysoce kvalitní tavná lepidla, například lepidla na bázi metalocenu. Ta se vyznačují velmi čistým složením a snadným dosažení přesných okrajů nánosu. Díky tomu zůstávají trysky s malým průměrem déle čisté.

CO SE STANE, KDYŽ SE POUŽIJE NESPRÁVNÁ APLIKAČNÍ TRYSKA?

To má obvykle za následek problémy s kvalitou, jako je tahání vlasů lepidla a nános příliš velkého nebo naopak malého množství lepidla. Nanesení nedostatečného množství lepidla vede k nedostatečně pevnému spoji a tím k výrobě zmetků. Nadměrné množství lepidla naproti tomu ohrožuje bezpečnost lepení, protože zvyšuje dobu tuhnutí spoje. V obou případech se jedná o scénář, který má nepříznivý dopad na provozní náklady.

JAK SE VYHNOUT CHYBÁM PŘI VÝMĚNĚ APLIKAČNÍ TRYSKY

Správné skaldování náhradních dílů vám může usnadnit mnoho starostí. Snažte se dodržet následující postupy:

- Mějte na skladě dostatek náhradních trysek pro každý typ, který používáte.

- Poznamenejte si, na které aplikační hlavě je namontován který typ trysky. V závislosti na poloze na výrobní lince mohou být na stejných aplikačních hlavách namontovány různé trysky. Například pro boční lepení nebo lepení víka krabic z vlnité lepenky se používají různé průměry trysek.

- Měníte formáty výroby? Pak si poznamenejte, který typ trysky se používá pro který formát.

- A poslední tip: Uschovejte si ucpané trysky a vyčistěte je společně, abyste doplnili zásoby náhradních dílů.

Pro další tipy z oblasti lepení odebírejte náš newsletter. Máte li nějaký dotaz týkajících se aplikačních trysek, konktaktujte nás přes náš formulář.

Webinář: Integrace lepicích strojů do výrobních linek se bude se konat 29. listopadu od 14:00 do 15:00.

- Úvod do tavného lepení

- Specifika údržby tavného lepení

- Instalace a zapojování jednotlivých komponent

- Automatizace a robotizace

- Komunikace s PLC linky

Registrujte se na webinář přes Google formulář na následujícím odkaze:

REGISTRACE

Vystavovali jsme na Mezinárodním strojírenském veletrhu v Brně

Letošní ročník MSV jsme si poprvé užili v roli generálního partnera projektu Packaging Live.

BLOG: Jak ušetřit lepidlo díky přerušovanému nánosu

Přerušovaný nános tavného lepidla je metoda, která dokáže snížit jeho spotřebu až o 50 %. Přečtěte si, jak na to.

BLOG: Jak správně připojit vyhřívané hadice pro tavné lepidlo? Tipy od profesionálů.

Vyhřívané hadice pro hotmelt systémy jsou jednou ze 3 klíčových komponent pro realizaci nánosu. Vyhnete se chybám, které vedou ke snížení jejich životnosti.

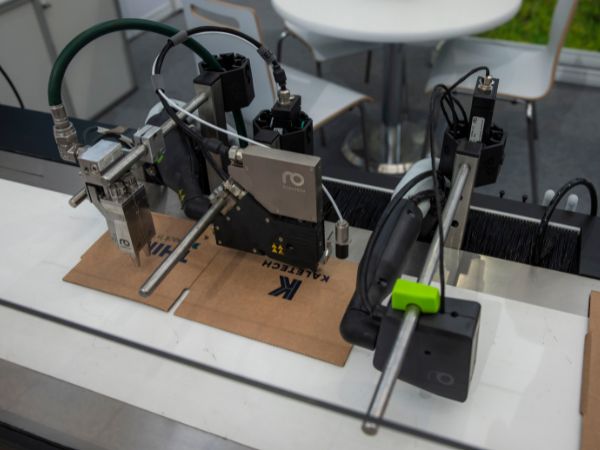

Letošní ročník Mezinárodního strojírenského veletrhu hodnotíme jako velmi zdařilý. Poprvé jsme měli příležitost účastnit se výstavy Packaging Live jako generální partner projektu, a moc jsme si to užili.

Od úterý do pátku jsme zážívali milá setkání s návštěvníky lačnících po novinkách z oboru, kolegy a obchodními partnery. A to jak novými, tak spoustou „starých známých“, se kterými jsme úspěšně zrealizovali již desítky projektů. Brněnské výstaviště bylo letos velmi živé a k vidění bylo mnoho skvělých novinek z oblasti strojírenské technologie.

My jsme ty naše prezentovali především v rámci živé ukázky automatické a poloautomatické balící linky. Vidět v akci jste tak mohli tavné jednotky Concept a Easy, sprejové aplikační hlavy a ruční nános pomocí aplikátoru EasyStar. V obalovém průmyslu je technologie lepení nepostradatelná a moderní zařízení od švýcarského výrobce Robatech jsou pro ni speciálně navržena.

Špičková technologie pro nános tavného lepidla najde své uplatnění i v dalších průmyslových odvětvích. Na našem stánku jste se mohli blíže seznámit s tavnou jednotkou Vision, která je naší vlajkovou lodí a poradí si i s lepením dalších materiálů jako je dřevo, plasty, tkaniny a kompozity. Jednou z novinek v oblasti lepení je takzvaný přerušovaný nános lepidla, který výrazně snižuje jeho spotřebu. Pro něj se skvěle hodí aplikační hlava Volta, rovněž k vidění na našem stánku. A pro nejnáročnější tvarové aplikace je t lepení pomocí průmyslového robotu.

Spolu s námi vyrazili na veletrh také kolegové z partnerské společnosti KALEP. Jejich hlavní novinou je protiskluzový paletizační papír, který výrazně zvyšuje bezpečnost přepravovaného zboží a usnadňuje jeho fixaci na paletě.

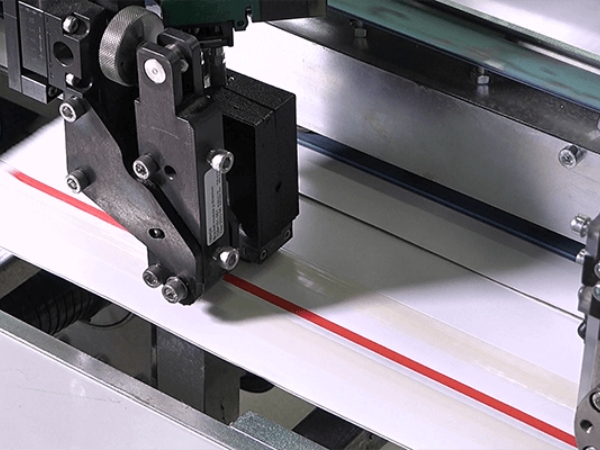

Přerušovaný nános tavného lepidla je metoda, která dokáže snížit jeho spotřebu až o 50 %. V tomto blogovém článku se dozvíte, jak přerušovaný nános funguje, kdy je možné jej použít a na co je třeba dát pozor.

Během přerušovaného nánosu lepidla dochází k rozdělení kontinuálního (obrázek A.) nebo dávkovaného houskového (obrázek B) nánosu na menší body lepidla umístěné těsně za sebou. Díky tomu dojde ke snížení jeho spotřeby a spoj si zároveň zachová stejné mechanické vlastnosti a splní požadavky na kvalitu. V době rostoucích cen surovin je tak možné zachovat náklady na lepidlo na stejné úrovni nebo je dokonce snížit.

Kdy je přerušovaný nános lepidla vhodný?

Snížení spotřeby lepidla na polovinu zní lákavě, ale přechod na přerušovaný nános s sebou nese i náklady. Výdaje a výnosy implementace se liší v závislosti na nastavení systému.

Při přechodu na přerušovaný nános lepidla je nutné zvážit následující faktory

Řízení

Pokud se lepicí systém řídí pomocí PLC, je nutné přerušovaný nános naprogramovat. Pokud software PLC přerušovaný nános neumožňuje, lze aktivovat funkci integrovaného přerušovaného nánosu na tavné jednotce. Konfigurace tavné jednotky však musí být rozšířena o řídicí desku. PLC pak již neovládá aplikační hlavy přímo, ale prostřednictvím přídavné řídící desky tavné jednotky. Pokud jsou aplikační hlavy ovládány prostřednictvím řídicího systému tavné jednotky, nejsou žádné nadstavby nutné, protože funkce přerušovaného nánosu je integrována standardně.

Časový horizont a životnost

Přerušovaný nános lepidla klade zvýšené nároky na odolnost aplikačních hlav. Zkrácené doby otevření ventilů zvyšují počet provozních cyklů a je nutné zkontrolovat, zda je hlava pro přerušovaný nános vhodná. Ke snížení životnosti může docházet zejména v případě pneumatických hlav. Ty jsou v závislosti na modelu konstruovány na 10 až cca 200 milionů spínacích cyklů. V závislosti na výrobní rychlosti, délce a počtu bodů lepidla může být proto pro přerušovaný nános vhodné přejít na elektrické aplikační hlavy, jako je například Volta. Ty mohou mít životnost 500 milionů nebo dokonce 1 miliardy provozních cyklů. Díky jejich delší životnosti prostředky uspořené na lepidle značně převýší pořizovací investici.

Volba správného lepidla

Před přechodem na přerušovaný nános je vhodné informovat se u svého dodavatele lepidla, jak moc lze množství lepidla snížit, aniž by byla ohrožena spolehlivost lepení výrobku. Požádejte o radu a zvažte, zda by přechod na lepidlo s vyšší adhezní a kohezní pevností nepřinesl další výhody.

Jak spočítat, zda se přerušovaný nános lepidla vyplatí

Konkrétní úspory tavného lepidla díky přerušovanému nánosu se budou lišit případ od případu. Mezi ovlivňující faktory patří:

- typ použitého tavného lepidla

- rychlost výroby

- kvalita obalového materiálu

- velikost a hmotnost obalu

- použitý systém pro nanášení lepidla

- vzdálenost aplikačních hlav od lepeného produktu

Orientační úspory si můžete představit na následujícím příkladu. Klíčové pro zjištění úspor je vyčíslení objemu lepidla na jednu aplikaci a jeho snížení v případě přerušovaného nánosu. S tím vám poradí naši odborníci, kteří můžou nový nános otestovat v našem centru a zjistit, zda je dostačující z hlediska pevnosti.

|

Výstup linky |

40 výrobků za hodinu |

|

Délka směny |

12 hodin |

|

Denní objem výroby |

28 800 |

|

Délka kontinuálního nánosu na výrobek |

400 mm |

|

Průřez nánosu |

0,083 cm2 |

|

Objem kontinuálního nánosu |

3,33 cm3 |

|

Objem porušovaného nánosu |

1,83 cm3 |

|

Hustota lepidla |

0,92 g/cm3 |

Klíčové pro zjištění úspor je vyčíslení objemu lepidla na jednu aplikaci a jeho snížení v případě přerušovaného nánosu. S tím vám poradí naši odborníci, kteří mohou nový nános otestovat v našem centru a zjistit, zda je dostačující z hlediska pevnosti.

|

Nános |

Kontinuální |

Přerušovaný |

|

Lepidlo na 1 výrobek |

3,07g |

1,69 g |

|

Úspora lepidla na 1 výrobku |

- |

1,38 g |

|

Denní úspora lepidla |

- |

39,79 kg |

|

Roční úspora lepidla (250 dnů) |

- |

9 946,80 kg |

|

Úspory v Kč (1 kg = 170 Kč) |

- |

1 690 956 Kč |

Porovnáním dvou faktorů – vypočteného potenciálu úspor a investičních nákladů – zjistíte, zda se vám investice do přerušovaného nánosu lepidla vyplatí.

ZÁVĚR

Přerušovaný nános lepidla umožňuje dosáhnout stejné kvality lepení při použití menšího množství lepidla. Přechod na odolné elektrické aplikační hlavy není nutností, ale je výhodou, protože se tím sníží spotřeba energie, materiálu a stlačeného vzduchu. Navíc je tento způsob aplikace šetrnější k životnímu prostředí.

Chcete se dozvědět více o přerušovaném nánosu lepidla? Chcete si ověřit, zda je vhodné pro vaši aplikaci? Kontaktujte nás. Každý krok k úspoře cenných zdrojů a snížení nákladů stojí za prozkoumání.

Vyhřívané hadice jsou pravděpodobně nejméně nápadnou součástí systému pro nanášení tavného lepidla, a proto se jim často nevěnuje příliš pozornosti. Jak klíčovou roli hrají, se ukáže teprve, když lepidlo přestane proudit kvůli ucpané hadici nebo vadnému topnému vodiči a výroba se zastaví. Správná manipulace s hadicemi není náročná, ale představuje zásadní rozdíl pro použitelnost celého systému.

Vyhřívané hadice mají sofistikovanou konstrukci. Zvláště citlivou součástí je topný vodič, který obepíná celou délku jádra hadice. Jde o velmi tenký vodič, který je namáhaný tahem a krutem, čímž se mění hodnota jeho el. odporu. V důsledku toho dochází k lokálnímu zvýšení teploty přehřátí hadice. To zkracuje životnost topného vodiče a tím i životnost celé hadice. Dalším důsledkem přehřátí je napalování lepidla, které zanáší nejen aplikační hlavu, ale i hadici. Aby systém pro nanášení lepidla zůstal v chodu je správné zacházení s vyhřívanými hadicemi nezbytné.

Nejčastější chyby při používání hadic pro hotmelt

K tomu, aby vaše vyhřívané hadice správně fungovaly a spolehlivě po mnoho let, stačí dodržovat několik jednoduchých pravidel Bez ohledu na to, zda hadici balíte pro přepravu, nebo ji instalujete do stroje, dbejte na následující:

Žádné ohyby: Neohýbejte hadicí více než je dovolený minimální poloměr ohybu, a to za každých okolností. Pokud je vysokotlaké jádro hadice ohnuté příliš, může to časem vést k jeho netěsnosti a úniku lepidla. Dochází také k nadměrnému namáhání topných vodičů a elektrických kabelů, což výrazně zkracuje jejich životnost.

Žádné zatížení v krutu nebo tahu: Vyhřívané hadice se nesmí kroutit ani natahovat, aby nedošlo k protržení vnitřní vysokotlaké hadice a kolem ní navinutého topného vodiče. Hadice pro hotmelt se musí pohybovat v linii, zejména v dynamických aplikacích. Jako ochranu proti zkroucení používejte otočné spojky.

Správná montáž: Stahovací binder pásky nejsou pro montáž vyhřívaných hadic vhodné. Prořezávají se do izolace hadice a způsobují její ohyb. Pro správnou montáž používejte speciální držáky hadic.

Pozor na vodu: Většina vyhřívaných hadic není vodotěsná, pokud tak nejsou označeny. Z tohoto důvodu nepoužívejte k čištění vnější strany hadic vodu. Pokud do hadice pronikne vlhkost, může dojít k oxidaci elektrických kontaktů nebo k jejich poškození zkratem. Vyhřívané hadice proto skladujte v suchých místnostech a mimo dosah slunečního záření.

Tato doporučení platí primárně pro vyhřívané hadice Enduro, které jsou stále nejrozšířenější. Nová řada hadic Performa je vodotěsná, odolnější a energeticky efektivnější.

Montáž vyhřívaných hadic a doporučení z praxe

Při instalaci vyhřívaných hadic pro hotmelty byste měli myslet také na systém odvodu tepla. Přestože jsou hadice izolované, uvolňují ven teplo. Pokud je vedle sebe instalováno několik vyhřívaných hadic, je důležité dodržet vzdálenost alespoň 25 mm, aby se navzájem nezahřívaly. Kromě toho byste neměli hadice pokládat přímo nad sebe, protože jinak by odpadní teplo z nižších hadic ohřívalo hadice nad nimi.

Pokud si všimnete, že lepidlo je stále tmavší, je to známka lokálního přehřívání. Jak k tomu může dojít? Teplotní čidlo, které sleduje tepelný výkon v hadici, měří teplotu v jediném bodě, a to těsně před aplikační hlavou. Řídicí systém na základě těchto informací reguluje tepelný výkon, který je stejný po celé délce hadice. Studený průvan nebo nedostatečná cirkulace vzduchu mění lokální teplotu hadice, aniž by to teplotní čidlo zaznamenalo. Aby k tomu nedocházelo, dbejte na to, aby po celé délce hadice bylo dosaženo stejných teplotních podmínek.

Neumisťujte vyhřívané hadice přímo nad sebe. Odpadní teplo ze spodních hadic může přehřát hadice nad nimi.

Chraňte vyhřívané hadice před průvanem, jinak se tepelný výkon zbytečně zvýší a hadice se přehřejí.

Hadice pro hotmelt nezapouzdřujte a ničím neobalujte. Teplo musí mít možnost úniku.

Pomocí několika jednoduchých tipů můžete vytvořit ty podmínky, které zajistí, že vaše tavné hadice vydrží dlouhá léta. Tyto tipy také zajistí, že aplikace lepidla bude fungovat bez problémů, protože vyhřívané hadice budou moct spolehlivě plnit svou funkci. Pokud byste měli ohledně hadic jakýkoliv dotaz, obraťte se na nás přes kontaktní formulář.