Durchführungs- und Fallstudien

Herstellung von Filtern für FFP3-Atemschutzmasken

Dank der Lösung mit einem kollaborativen Roboter kann der Kunde mehr als 8.000 Masken pro Schicht mit dem höchsten Grad an Atemschutz herstellen.

Herstellung von Filtern für FFP3-Atemschutzmasken

Dank der Lösung mit einem kollaborativen Roboter kann der Kunde mehr als 8.000 Masken pro Schicht mit dem höchsten Grad an Atemschutz herstellen.

Automatisches Verkleben von Bügelbrettern

Durch den Übergang von einem manuellen zu einem automatischen Arbeitsplatz konnte der Kunde 25 % der Kosten für Klebstoff und 4 Produktionsmitarbeiter einsparen

Auftrag

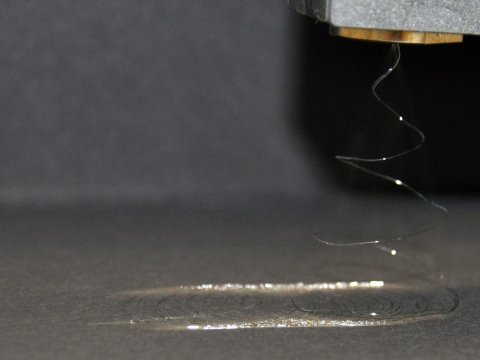

Solpap – der tschechische Hersteller von Verpackungen aus Wellpappe, wollte die Falzqualität seiner Verpackungen verbessern und die Anzahl der Reklamationen über die Formgenauigkeit seiner Produkte reduzieren.

Lösung

Wir haben die Perfect Fold-Technologie verwendet, die die weichmachende Flüssigkeit berührungslos auf die beiden Falzlinien aufträgt. Durch die weichmachende Flüssigkeit wird die Steifigkeit der Pappe verringert, wodurch sie sich an den Falzkanten präzise und ohne großen Kraftaufwand biegen lässt.

Ergebnisse

Seit der Installation von Perfect Fold beschäftigt sich Solpap nicht mehr mit der Falzkrümmung und hat keine Reklamation im Zusammenhang mit diesem Mangel. Abgesehen davon, dass es keine Reklamationen gibt, sind die Schachteln insgesamt gerader und die Kunden sind zufriedener.

Auftrag

Der Kunde wünschte sich eine Lösung zur Herstellung der Zusammensetzung des Filters und seiner Verankerung in einem Kunststoffkörper bei einer Anwendungstemperatur von 110 °C.

Lösung

Die Lösung bestand darin, einen Anwendungskopf zu verwenden, der an einen kollaborativen Roboter angeschlossen ist, der mit einem Produktionsbetreiber zusammenarbeitet. Es war notwendig, einen geeigneten Klebstoff auszuwählen und die optimale Dosierung für Komponenten mit einem weiten Bereich von Abmessungen festzulegen.

Ergebnisse

Die auf diese Weise eingestellte Technologie kommuniziert mit dem Roboter und verteilt den Klebstoff automatisch nach Bedarf. Es können mehr als 15.000 Filter pro Tag produziert werden.

Auftrag

Der Kunde wünschte sich, den bereits bestehenden Klebstoffauftragsprozess für Bügelbretter, der mit einer tragbaren Applikationspistole durchgeführt wurde, zu optimieren.

Lösung

Die Lösung war der Übergang zu einer automatischen Produktionslinie. Fest platzierte Auftragsköpfe geben den Klebstoff in einer exakt konstanten Menge und mit einer schnelleren Produktionsrate ab.

Ergebnisse

Dank der neuen Lösung konnte der Kunde ein Viertel der Kosten für den Klebstoffverbrauch und 4 Produktionsmitarbeiter einsparen, die er in anderen Teilen des Produktionsprozesses einsetzen konnte.

Roboterauftrag von Dispersionsklebstoff für Möbelhersteller

Durch die Automatisierung des Arbeitsplatzes konnte der Kunde 6 Mitarbeiter pro Schicht einsparen, die er nun für andere Produktionsaktivitäten verwenden kann

Automatische Messung des Schmelzklebstoff auftrags

Dank des automatischen Klebstoffauftrags-Steuerungssystems haben wir unserem Kunden ermöglicht, 35.000 € pro Jahr an Ausschuss und Material einzusparen.

Anwendung des Schmelzklebstoffs auf Rücksitzen von Autos

Die Steuereinheit kommuniziert mit dem Industrieroboter und trägt den Klebstoff genau in der Menge und an den erforderlichen Stellen auf.

Auftrag

Der Möbelhersteller wandte sich an Kaletech mit der Bitte, eine Technologie für die Anwendung von Kaltleim zur Verankerung von Strukturschrauben bereitzustellen. Bisher wurde dies manuell vorgenommen.

Lösung

Die Lösung war ein System zum automatischen Auftrag des Dispersionsklebstoffs unter Verwendung eines Industrieroboters. Die Steuereinheit der Klebevorrichtung kommuniziert mit dem Roboter und trägt den Klebstoff in Abhängigkeit von seiner Bewegung in der erforderlichen Menge präzise auf.

Ergebnisse

Dank dieser Lösung konnte der Kunde einen Arbeitsplatz mit nachhaltiger Qualität und höherer Produktion erhalten. Damit wurden 6 Mitarbeiter eingespart, die nun für andere Produktionsaktivitäten eingesetzt werden können.

Auftrag

Der führende Hersteller von Polsterungen für die Automobilindustrie wandte sich an Kaletech mit der Bitte um Implementierung einer automatisierten Messung des Polsterungs-Klebstoffauftrags auf Autotürverkleidungen. Die Hauptanforderung des Kunden bestand darin, dass der Klebstoff zwischen zwei Schichten des Polsterwerkstoffes konstant bleibt.

Lösung

Die Lösung war die Verwendung einer Thermokamera, die die Klebstoffdicke aufnehmen und messen kann. Diese bewertet und warnt, ob Schichten außerhalb des Grenzwerts liegen, oder weist auf zukünftige Unstimmigkeiten hin und erstellt einen Qualitätskontrollbericht. Das Gerät kann die Klebstoffauftrags-Parameter online ändern.

Ergebnisse

Die neue Lösung ist hinsichtlich des Klebstoffverbrauchs effizienter und dank der automatisierten Messung wird die Qualität der Gleichmäßigkeit ihrer Anwendung weiterhin überprüft. Unser Kunde spart somit 27.000 € an Ausschuss und 8.500 € an verbrauchtem Klebstoff.

Auftrag

Der Wunsch des führenden Herstellers von Autositzen bestand darin, eine Leimapplikationstechnologie bereitzustellen, die mit einem Industrieroboter zusammenarbeiten und so die Produktion automatisieren kann.

Lösung

Der Auftragskopf trägt einen Sprühnebel-Schmelzkleber auf. Abhängig von der Bewegung und Position des Industrieroboters werden gezielt Stellen über den Öffnungen weggelassen.

Ergebnisse

Das Ergebnis ist ein vollautomatischer Arbeitsplatz mit exaktem Klebstoffauftrag in der gewünschten Schicht und an den gewünschten Stellen.

Ein universeller Anwendungskopf ermöglicht eine variable Produktion

Die technische Lösung ermöglicht es dem Kunden, mehrere Produkte auf einer einzigen Linie herzustellen

Retrofit einer fünfzig Jahre alten Schalungsmaschine

Durch die Lösung von Kaletech hat der Kunde die Kosten für den Bau einer neuen Produktionslinie eingespart

Flaschenetikettierung mit variabler Anzahl von Verbindungen

Das Programm ermittelt automatisch die Anzahl der aufgetragenen Schichten gemäß dem Produktionsprogramm

Auftrag

Die Anforderung des Kunden bestand darin, eine Klebstoffauftrags-Technologie bereitzustellen, mit der die Parameter und die Breite des Klebstoffauftrags entsprechend den Anforderungen der einzelnen Produkte geändert werden können.

Lösung

Die Lösung bestand darin, einen einzigartigen Auftragskopf mit 78 Modulen und einer Folie zusammenzubauen, der das unterbrochene Auftragen des Klebstoffs ermöglicht.

Ergebnisse

Der Kunde kann die Parameter und die Breite des Klebstoffauftrags für einzelne Produkte frei einstellen, ohne die Produktion zu stoppen und ohne schwierige Einstellungen an der Maschine vornehmen zu müssen.

Auftrag

Der Kunde wünschte sich ein Upgrade einer fünfzig Jahre alten Schalungsmaschine. Im Vergleich zur Standardproduktion mussten die Kanten geklebt werden, um zu verhindern, dass Feuchtigkeit in die Schalung eindringt.

Lösung

Kaletech gelang es, den Betrieb der Maschine mit einem modernen Klebstoffauftragssystem zu synchronisieren und so die ursprüngliche Maschine wieder wettbewerbsfähig zu machen.

Ergebnisse

Dank Retrofit kann der Kunde seine Produktionstechnologie weiter nutzen. Die Notwendigkeit einer groß angelegten Investition für eine neue Produktionslinie wurde vermieden.

Auftrag

Der Kunde wünschte sich die Bereitstellung einer Klebstoffauftragstechnologie für die Flaschenetikettierung. Die Anforderung war ihre Vielseitigkeit und die Möglichkeit der Verwendung für mehr Arten von Produkten mit jeweils unterschiedlicher Anzahl von Verbindungen.

Lösung

Die Lösung bestand darin, sieben Auftragsmodule zum Auftragen von Sprühkleber und zum Anschließen der Steuereinheit an ein SPS-Produktionsprogramm zu verwenden.

Ergebnisse

Die Module tragen den Klebstoff in der für das jeweilige Produkt erforderlichen Höhe auf. Alles wird automatisch gesteuert und es ist nicht notwendig, die Maschineneinstellungen zu ändern.